色差仪是用来测量和分析颜色的设备,它可以测量样品的颜色数值,并通过比较样品颜色与标准颜色或者其他样品颜色之间的色差来评估样品颜色的相似性或不相似性。对于如何控制色差,可以从以下几个方面进行:1.使用标准颜色:选定一个标准样品,将所有待测样品与其进行比较;2.确定产品的色彩标准:制定一个产品色彩标准,....

色差仪是用来测量和分析颜色的设备,它可以测量样品的颜色数值,并通过比较样品颜色与标准颜色或者其他样品颜色之间的色差来评估样品颜色的相似性或不相似性。

1. 使用标准颜色:选定一个标准样品,将所有待测样品与其进行比较;

2. 确定产品的色彩标准:制定一个产品色彩标准,以便在生产过程中进行比较和调整;

3. 校正色差仪:对色差仪进行定期校正,确保测量结果准确可靠;

4. 控制工艺参数:对于某些需要进行染色或印刷等工艺的产品,可以通过控制工艺参数来减小色差,如控制染料的浓度、温度、时间等;

5. 选用高品质原材料:选用高品质的原材料,如染料或颜料等,以确保产品颜色的一致性。

以上是一些控制色差的基本方法,对于具体的产品和生产过程,还需要根据实际情况采取相应的控制措施。

在产品颜色管理过程中,通过色差仪对两个样品的色差进行测试,就可以测量得到二者的色差值,对比事先设定的容差范围,就可以评定产品颜色是否合格。本文就给大家带来色差仪管控产品色差的方法。

对于一些色差要求较高的产品(如要求色差值ΔE≤0.4),就需要提高质控标准,并强化目测把关。一般产品企业控制色差ΔE≤1,部分为ΔE≤0.5,且大多为单一光源下,很容易造成视觉色差明显。为加强控制,必须要求各种光源下色差的一致(如同为ΔE≤0.5),还要通过检测、校对、审核人员的目测,达到一致合格。

这上面的色差值ΔE指的就是仪器测量标样和试样的总色差,表示两种颜色给人色彩感觉上的差别。其计算公式为ΔE=(L标-L测)(A标-A测)(B标-B测)平方和的开方。

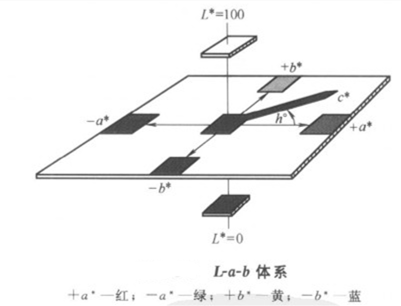

Lab颜色标尺按如下标识:

L(亮度)轴表示黑白,0为黑,100为白

A(红绿)轴正值为红,负值为绿,0为中性色

B(黄蓝)轴正值为黄,负值为蓝,0为中性色

所有的颜色都可以通过任何一种Lab标尺被感知并测量。

使用色差仪时,就可以通过设定容差来控制色差值范围。

首先,设置容差时必须考虑被测样品运用领域的重要性,比如该样品的用途,如果是用于检测其他试样的标样,那么其容差设定范围就非常严格。试想,如果标样都有偏差,这样的标样又怎么能用于对比、检测和衡量其他试样呢。只有通过高标准、严要求生产制造的标样,方可用于对比、检测和衡量其他试样。

其次,设置容差时应根据被测部件在实际应用中位置的重要性来判断其容差允许的范围。当一些成品被拆解后,我们会发现其中一些部件处于很显眼的位置,而一些部件则不容易被察觉,我们可以根据其位置的重要性来设置容差范围。另外,如果两个部件相邻,则必须严格控制其容差范围。

此外,设置容差时被测物体颜色色调情况如何,也是需要考虑的因素。举例来说,即使是同样的色差值∆E*ab,对于素色如白色或银色来说,人眼对色调上即使是很微弱的色差也会很敏感,换句话说,亮度因素(∆L*)上的色差不太容易被察觉。

对于鲜艳色来说,色度的色差对人眼来说不太敏感,对于素色来说,需要控制∆L*,∆a*,∆b*而不仅仅是∆E*ab,比如银色,亮度差(∆L*)相比色调差(∆a*,∆b*)而言,不太容易被人眼察觉。因此控制∆L*的容差,就可以相对放宽松,而更应严格控制∆a*和∆b*的容差。

众所周知,在印刷过程中要想完全避免色差是不可能的,关键在于如何将色差控制在合理范围之内。想要控制好产品颜色一致性的第一步,就是要建立一个完善的颜色管理制度,让操作人员懂得合格产品的标准。

在第一次生产某产品时,应制定出该产品颜色的标准上限和下限,经客户封样后定为“标准样张”。日后生产中以标准样张(也可以是首批产品样张)的标准颜色为基础,并严格规定颜色的波动不能超过标准上下限。也就是说,提前与客户做好色差标准范围确认,在保证产品颜色一致性的同时,给生产人员一个合理的颜色波动范围,使得产品颜色标准更具可操作性。

然后在产品打样生产过程中,就可以使用色差仪对试样进行测量,通过对比试样与标样的色差值与规定的色差标准上下限,就可以判断打样品颜色是否满足要求,从而管控产品色差问题。

上一页 :国产色差仪十大品牌排行榜

下一页 :色差仪购买必须了解的内容 色差仪选购指南